Des pulvériseurs hautes performances

pour le marché européen

Avec l'acquisition de la compagnie américaine Reduction Engineering Scheer Inc. (Kent dans l'Ohio) en octobre 2015, la société suisse Maag Pump Systems AG a ajouté les pulvériseurs au portefeuille produits du groupe Maag. Jusqu'à maintenant celui-ci était composé des pompes à masse fondue, des systèmes de filtration et des technologies de granulation ( système de refroidissement par eau ou par air ). Depuis le second semestre 2016, l'ensemble des activités de services et commerciaux de Reduction Pulverizing System pour le marché européen, Moyen-Orient et l'Afrique ont été centralisés à Grossostheim sur le site de Maag Automatik localisé à proximité de Francfort. En plus d'une équipe dédiée à la R&D, une salle de tests pour la pulvérisation a été installée et notamment équipée de 2 machines de différentes tailles. La première machine de type REX est utilisé pour des tests basiques ou pour produire des petites quantités d'échantillon. La seconde machine de type RE 85 XLP peut être utilisé pour conduire des tests dans les conditions de production.

Avec le transfert de savoir-faire inter-départements à l’intérieur de ce département déjà existant de R&D, la société comme ses clients bénéficient de nombreuses années d'expériences dans le processus de transformation des plastiques. Ces expertises croisées permettent de préparer, de mettre en place et de documenter chaque essai répondant à un besoin unique de la clientèle.

"En se focalisant sur nos activités de pulvérisation en l’identifiant comme un marché spécifique, nous avons créé les meilleurs conditions possibles à Grossostheim pour accompagner nos clients. Nos différentes entités nous permettent de mieux répondre à nos marchés respectifs et d’accroître notre présence "

Alexander Datzinger, Business Development Manager Pulverizer à Maag AUtomatik GmBh

La proximité des entrepôts et la ressemblance des pièces de rechanges réduisent les délais ainsi que les frais de ports. Le kit de rééquipement, qui permet l'utilisation de disques jetables dans tous les pulvériseurs de Reduction Engineering, sont disponibles en stock et peuvent faire bénéficier d'une économie de 15 à 20%.

La répartition granulométrique : facteur de performance du rotomoulage

La structure de la poudre, en particulier le choix de la répartition granulométrique adaptée à chaque application, rappelle l'un des facteurs importants pour le rotomoulage - outre le pic de température interne, la vitesse de rotation ou encore le système de chauffage et de refroidissement du moule. L'objectif est d'atteindre une taille maximale de 500 à 600u et une répartition spécifique dans cette échelle appliquée en fonction de l'application. La plus fine poudre fond en premier sur la surface chaude du moule et forme une couche compact et lisse sur les couches extérieures, alors que la portion grossière de la poudre génère la structure robuste et définit l'épaisseur de l'application. Le ratio entre les particules fines et grossières peut être adapté pour des applications spécifiques en ajustant des paramètres de processus adaptés. Un programme d'essai systématique et une expertise en ingénierie du processus et des applications dirigent vers une spécification propre aux propriétés requises de la poudre. Les tests standards et les méthodes de mesures, comme par exemple les analyses d'écran, les caractéristiques de début et les masses volumiques sont utilisés pour définir la qualité de la poudre produit et donneront une meilleure compréhension des caractéristiques attendues pendant le processus du rotomoulage.

Une expertise étendue en technologie de pulvérisation

Fondé en 1992 à Kent dans l'Ohio, Reduction Engineering Inc. développait et transformait à l'époque ses premiers pulvériseurs en proche collaboration avec des rotomouleurs locaux ayant pour but d'améliorer la technologie de pulvérisation. Les développements permanents et la croissance ont fait naître le portefeuille actuel avec 4 segments différents de pulvériseurs de différentes tailles. Jusqu'à aujourd'hui, plus de 800 pulvériseurs sont en fonctionnement dans le monde entier.

Un design sobre pour une efficacité maximale

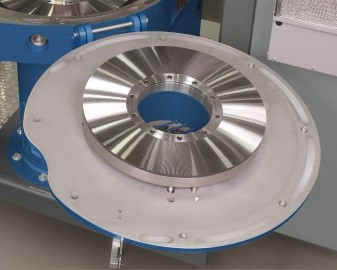

Aussi simple que le principe général d'usure du moulin, les détails de conception de certain composant technique sont essentiels pour la performance globale du pulvériseur. Le principal composant du pulvériseur est la chambre du moulin qui est orienté horizontalement afin d’éliminer l'influence de la gravité sur la distribution de la poudre et ainsi éviter l'usure irrégulière des disques. La chambre du moulin contient 2 disques de broyage : le disque haut, qui est stationnaire, et le disque bas en rotation attaché à un volant d'inertie et un arbre d'entrainement et connecté par des poulies et des courroies à la commande principale. Le moteur, facile à maintenir et utiliser, est monté à coté de la chambre du moulin. Le disque haut est connecté à un couvercle rabattable de la chambre du moulin et peut être refroidi avec de l'eau fraîche en cas de nécessité. En utilisant des tiges poussoirs, la distance entre les 2 disques peut être facilement ajustés sans ouvrir le corps du broyeur.

La matière brute, principalement des granulés ou des chutes recyclées, est conduite dans la trémie par un alimentateur ou une vis. De là, la matière est ensuite transférée sur un système de tapis vibrant dans le centre du broyeur en passant par l'entrée et le disque stationnaire. Le ratio d'alimentation est contrôlé par le PLC du pulvériseur et automatiquement ajusté en fonction de la température dans le broyeur et de la charge moteur de la commande. Ensuite la matière passe par centrifugation et parfois à travers une fente conique se trouvant entre les 2 disques pour atteindre progressivement la taille souhaitée. Après avoir passé les disques la poudre est dirigé à l'extérieur du broyeur vers un cyclone qui se trouve sur le dessus de la mezzanine. La poudre est séparé depuis l'air à l'intérieur du cyclone et passe à travers une valve rotative pour arriver à la phase de tamisage composé de plusieurs filtres. la partie à conserver passe le filtre quant à la partie plus grande que la taille de la mèche va repartir au départ du processus. Le produit final peut être emballé directement en octabins ou en sacs.

Universel, flexible et à l'écoute

La réduction par pulvérisation peut être utilisée pour transformer pratiquement tous les types de polymères incluant également le caoutchouc, les objets qui se plastifie à basse température ou sensibles à la déchirure. Excepté l'utilisation de l'air ambiant comme fluides frigorigènes pour la processus de pulvérisation, le nitrogène liquide peut être utilisé pour refroidir le matériel dans une unité séparée précédent le pulvériseur, autant que la machine elle-même pendant le procédé de pulvérisation.

En plus du processus de refroidissement, la conception du disque de broyage joue une rôle important dans efficacité du pulvériseur. La forme géométrique et la disposition des dents sur le disque sont les principaux facteurs influents. Ils déterminent la taille des particules et le niveau de température produit ( qui peut être gardé à un minimum pour permettre un meilleur débit ). Pour répondre à tous ces besoins, Reduction Engineering a développé de multiple disques adaptés pour les polymères courants jusqu'au applications particulières. Elle peut également se décliner en différents niveaux de métal pour s'adapter par exemple au usure par abrasion causée par les polymères ou leurs additifs.

Pour élimer le délais et les coûts consommés pour réaffûter les disques, Reduction Engineering a introduit les disques brevetés interchangeables en début 2011. Au lieu de démonter disques puis les retourner, les disques interchangeables sont simplement remplacés par des nouveaux disques réduisant les coûts de transports et d’affûtage. Le disque est de 8 mm d'épaisseur et pèse 6 kilos. Comparé aux anciens disques utilisés, qui pouvait pesait 25 kg ou plus, les coûts de transports sont significativement réduit. Ainsi une série de disques interchangeables peut être envoyée rapidement. Le poids léger permet également de faciliter l'installation et de réduire le temps de remplacement des disques. L'ouverture passant au milieu du disque est 40% plus large dans le cas des disques interchangeables permettant ainsi une meilleur circulation de l'air ce qui accroît les capacités de refroidissement de la chambre de broyage et le débit par rapport aux anciens disques. Des kits spéciaux ont été mis en place pour passer sur la nouvelle technologie des disques interchangeables.

Un autre paramètre important au delà de la configuration du disque est la distance entre les disques, le débit de granulé, la température à l'intérieur de la chambre de broyage, la valeur d'aspirations dans le tube de conduit et le dernier facteur mais non des moindre la taille de la mèche sur l'unité de tamisage.

Un panneau de contrôle convivial

La flexibilité et les facilités opérationnelles étaient l'une des priorités dans le développement du concept de contrôle. Le PLC est équipé avec un écran tactile qui montre tous les paramètres nécessaires et la visualisation du processus sur la page principale. Les paramètres critiques tout comme les valeurs minimum et maximum de l'intégration du système de sécurité sont protégés par un mot de passe et peuvent être changés uniquement par les salariés autorisés. Le Teleservice et la résolution de problème sont disponibles via une connexion Ethernet.

Pour toutes informations complémentaires, faites une demande à notre adhérent sur la fiche membre >>>