Agriculture

Assainissement

Education & Jouet

Environnement

Industrie

Mobilier & Décoration

Santé & Sécurité

Sport & Loisirs

Transport

Urbanisme

Informations rotomoulage

Le Polyéthylène ,sous ses différentes formes, reste la matière la plus largement utilisée en rotomoulage : cette matière couvre 80 à 90% de l'ensemble des polymères. Pour autant, d'autres polymères sont intégrés dans le processus du rotomoulage afin de répondre à des problématiques spécifiques Pour être rotomoulage, les matières plastiques doivent respecter deux conditions : Une stabilité thermique élévée et une viscosité de la matière à l'état fondue très faible.

Le rotomoulage est une un technique de transformation des matières plastiques. Cette technique est basée sur le mouvement rotatif du moule alliée à la chauffe de ce moule. La combinaison de ces 2 éléments permet aux matières plastiques d'épouser progressivement la forme du moule. Nous retrouvons ainsi la genèse du mot rotomoulage : le moulage par rotation. En pratique, 5 phases successives permettent la transformation de la matière plastique:

actualitésde la filière rotomoulage

L’AFR vient de finaliser l’étude concernant l’usage en rotomoulage de matière recyclée issue de la collecte post-consommation. L’objectif était d’étudier la faisabilité technico-économique d’utiliser de tels matériaux issus de filières capables de proposer ceux-ci de façon fiable, en quantités nécessaires et de caractériser la faisabilité du process. Elle a été menée en 2022 et 2023 en plusieurs étapes, avec l’implication d’entreprises membres de l'AFR, qui se sont impliquées au sein du groupe de travail et qui ont aussi testé la matière sélectionnée en dimension industrielle. Au nom de tous les membres de l’AFR, nous les en remercions sincèrement. Merci également à POLYVIA et P4TECH pour leur support technique.

Le siège social de l’entreprise ROTOMOD situé à Bon Encontre réalise des travaux d’envergure sur son site. Un septième four dédié au rotomoulage est en cours d’installation. Avant d’accueillir ce nouvel équipement, plusieurs phases se sont succédées. Un groupe de travail associant opérateurs, chef d’équipe, agent de maintenance, chef d’atelier, direction d’usine et direction a été constitué. Ce groupe a étudié la faisabilité technique du projet, visiter des sites de confrères et élaborer les plans afin d’accueillir la nouvelle machine. Réorganisation de l’usine, des flux : un nouveau bâtiment de 1600 m2 est donc érigé sur le site afin d’accueillir ce nouveau four. Le sens de circulation sur le site est donc bouleversé. Aussi est-il nécessaire de créer une ouverture à l’est de l’usine permettant l’accueil des poids lourds pour les enlèvements et livraisons. Le nouvel équipement un four de la société savoyarde SAT THERMIQUE. Il s’agit d’un carrousel à trois bras indépendants pouvant accueillir des moules allant jusqu’à 4 mètres de longueur. Ce nouvel équipement complète la gamme existante présente sur nos deux sites : Site de Bon Encontre (47) 1 Four rotomoulage carrousel 3 bras de 3.00 m CACCIA (Italie) 1 Four rotomoulage HVS 27 de 7.00 m x 2.40 m STP (Canada) 1 Four rotomoulage va et vient rotatif 2 bras de 4.30 m x 3.00 m SAT (France) 1 Four rotomoulage carrousel 3 bras fixes de 2.30 m SAT (France) 1 Four de rotomoulage oscillant de 6.00 m x 1.60 m SAT (France) 1 Four rotomoulage carrousel 3 bras indépendants de 1.80 m POLIVINILE (Italie) Site de St Jean le Centenier (07) 1 Four rotomoulage de 7,00 m x 1,50 m STP (Canada) 1 Machine de rotomoulage à flamme directe de 6.00 m x 1.50 m Ce nouvel équipement favorise la mise en place de pôles de production spécialisés (Sports nautiques ; sous-traitance industrielle ; mobiliers et luminaires). Le premier objectif de cet investissement est de sécuriser les marchés et productions actuels. Le deuxième objectif est de développer notre activité auprès des acteurs locaux, nationaux en proposant un site moderne dans le sud-ouest de la l’hexagone. Enfin le troisième objectif est d’utiliser ce nouveau site comme atelier pilote pour la mise en œuvre de la modernisation des unités de production. La mise en service de ce nouvel équipement est prévue pour la fin du 1er semestre 2023. ROTOMOD franchit un nouveau cap en célébrant ses 50 ans en 2023. Ce nouvel équipement témoigne de la volonté de l’entreprise de se développer et d’accueillir de nouveaux collaborateurs de rejoindre l’entreprise au cours de cette année. PRESENTATION DE L’ENTREPRISE ROTOMOD LINKEDIN

Le groupe GRAF, basé à Teningen, a pris une participation majoritaire dans le groupe RBB (ROTOMADE, BIOROCK et BIOROTOR), un spécialiste du rotomoulage et du traitement des eaux usées (ANC1) basé au Luxembourg. Grâce à ce partenariat stratégique, la totalité de l’effectif de RBB, soit plus de 100 collaborateurs, rejoindra le groupe GRAF, assurant ainsi une continuité avec ses équipes, sa clientèle et ses partenaires commerciaux. GRAF, un groupe familial en 2ème génération dirigé par M. Otto P. Graf, est un leader européen sur le marché de la collecte des eaux de pluie. Il est aussi actif dans le secteur du traitement décentralisé des eaux usées. Fort d'un effectif de plus de 650 personnes et présent dans 12 pays, le groupe commercialise ses produits dans plus de 80 pays au monde. GRAF est implanté en France depuis plus de 50 ans, c’est également un marché clé pour le groupe RBB. Le groupe RBB est un leader dans le secteur de l’ANC1 et le traitement passif des eaux usées. S'appuyant sur la forte expertise en rotomoulage de ROTOMADE, le groupe développe, fabrique et commercialise des solutions d'assainissement des eaux usées à travers la société BIOROCK. Grâce à son un nouveau produit BIOROTOR, RBB a également étendu sa gamme de produits à des solutions innovantes de traitement des eaux usées pour le semi-collectif. Avec un effectif de plus de 100 personnes et des usines de production au Luxembourg et en France, le groupe distribue ses produits dans le monde entier via plusieurs partenariats. M. Graf (PDG du groupe GRAF) a commenté : "Nous avons été fortement impressionnés par la qualité des équipes de RBB et par les solutions innovantes de traitement des eaux usées développées par le groupe, qui viendront compléter notre gamme de produits. Grâce à cette acquisition, nous renforçons également notre présence sur notre marché clé français, en plus de nos opérations actuelles à Dachstein. Nous souhaitons la bienvenue à l'ensemble du personnel de RBB et nous sommes très heureux de collaborer avec Antoine Machado et ses équipes pour mener la prochaine phase de développement du groupe, en toute continuité." M. Machado (PDG du groupe RBB) a commenté : "Depuis plus de 20 ans, le groupe RBB s'est développé pour devenir un acteur de premier plan dans le domaine de l’ANC et du rotomoulage. Dans un environnement en constante évolution, les investissements ainsi que le développement de produits innovants et la rapidité de mise sur le marché sont les clés d'un succès durable. Avec le groupe GRAF, j'ai trouvé le partenaire idéal pour saisir les importantes opportunités qui s’offrent à nous, tout en maintenant une continuité pour toutes nos parties prenantes." PwC Luxembourg a agi en tant que conseiller M&A du groupe RBB et a fourni des services de vendor due diligence financière.

Communiqué de Marc TORIANI, Président de SAAM INDUSTRIES « Je suis avec tous les collaborateurs de SAAM très fier de vous annoncer que nous venons de reprendre le site d’ANVI Rotomoulage. L’association de ces 2 sites industriels devient SAAM-Industries ü Cette usine située à Aigueperse (63260) est à seulement 25mn de Saint-Eloy-les-Mines ü L’équipe est composée de 15 collaborateurs et son encadrement ü Le parc est constitué de 4 machines de rotomoulage permettant la fabrication de moyennes et grandes pièces ü L’usine a une superficie de 6000 m² sur un terrain de plus de 3 hectares. Ce rachat va nous permettre une augmentation considérable de notre capacité industrielle, mais également : ü De pouvoir fabriquer des pièces de tailles supérieures ü De nous permettre de répondre à une plus grande diversité de projets ü D’apporter une plus grande flexibilité sur nos plannings de production. Nous continuons à maintenir les investissements importants que nous avons décidé de déployer sur le site de Saint-Eloy : ü Augmentation de nos capacités logistiques ü Amélioration des différents postes de finition ü Diminution de notre taux de non-conformité. Pour augmenter notre performance, nous allons déployer des services transverses (Direction Industrielle, Qualité, ADV, Logistique, Services Financiers). Pour l’anecdote, il y a 30 ans, ce sont des collaborateurs de SAAM qui ont créé l’usine d’Aigueperse. Aujourd’hui, ces « retrouvailles » permettent à SAAM Industries d’être un acteur majeur dans le Partenariat Industriel en Rotomoulage-Soufflage. » 16/01/2023

Cette étude initiée en 2021 à l’initiative de ses membres est actuellement en phase de validation en dimension industrielle au sein de plusieurs entreprises. Ce projet est accompagné par l’expertise de Polyvia et en partenariat avec des acteurs majeurs de la filière recyclage. Les résultats seront publiés par l’AFR à destination de ses membres d’ici la fin du premier trimestre 2023.

Les 28 et 29 septembre 2022 s’est tenue à Lyon (France) la 20ème édition annuelle de la Master Class du Rotomoulage en présence de 75 industriels, acteurs de la chaîne de valeur du process. Une édition particulièrement appréciée de la part des participants qui ont pu se retrouver, s’instruire sur les derniers développements, échanger, renouer des relations en présentiel, sans oublier les moments de convivialité. L’AFR remercie tous les industriels présents et ses partenaires (DRAM, GERBALDO POLIMERI, LYONDELLEBASELL, SAT THERMIQUE) accueillis dans les magnifiques locaux de POLYVIA ! Au programme de cette édition La Plasturgie face à ses ambitions et à ses enjeux. Jean MARTIN – POLYVIA. Délégué Général. Evolution de la technologie de l’impression 3D : quelles opportunités pour le rotomoulage ? Alain CANALS – POLYVIA. Référent fabrication additive. Une formation innovante et pragmatique en E-Learning dédiée au rotomoulage. Guillaume NEBOIT-GUILHOT – POLYVIA FORMATION. Ingénieur pédagogique multimodal Fonctionnement des normes UV et leurs interprétations. Grégoire HELOU – SERVACHEM. Ingénieur de recherche. Matière micronisée ou micro granulée ? une alternative à explorer. Jean ANNEQUIN – HD KUNSTSTOFFE. Ingenieur GRAFE Polymer Solutions GmbH Maîtrise des coûts énergétiques. Cécile LE BORGNE – POLYVIA Conseil en SSEE Les poudres PE pour le rotomoulage : présentation d’un nouveau grade Philippe BOULANT – LYONDELLBASELL Key Account Manager Powders Simulation numérique du rotomoulage incluant la prise en compte les flux de matières et les transferts de chaleur lors du chauffage et du refroidissement. Abbas TCHARKHTCHI Professeur des universités. Classe exceptionnelle chez Arts et Métiers ParisTech - ENSAM Savoir interpréter une fiche technique et une fiche de données sécurité. Grégoire HELOU – SERVACHEM. Ingénieur de recherche. Usage de matières plastiques recyclées issues de la filière post consommation. Sébastien MOUSSARD – VIA INDUSTRIES. Chef de projets - Responsable service performance industrielle Automatisation des moules de Rotomoulage : les solutions actuelles et futures évolutions techniques. Antoine DELRUE - MAUS GmbH. Technischer Vertrieb L’évolution continue des automatismes dans le rotomoulage. Marco MAESTRONI – PERSICO Key Account Manager

L’AFR vient de publier la synthèse de son enquête semestrielle de conjoncture. Ce document précise les principaux indicateurs du secteur : Tendance de l’activité, Evolution du carnet de commandes, Evolution des prix énergétiques, Evolution des coûts de transport, Approvisionnement en matières plastiques (quantité livrée / quantité commandée et délais de livraison), Evolution du prix des matières vierges, Evolution de la trésorerie. Un document de référence réservé aux membres de l’AFR.

Vous envisagez de développer un produit rotomoulé ? La Bourse d’affaires de l’AFR est à votre disposition pour vous accompagner. Objectif : favoriser les mises en relation entre les porteurs de projets et les acteurs de la chaine de valeur du rotomoulage. Il est très simple de contacter l’AFR qui vous mettra gracieusement et toute confidentialité en relation avec les industriels susceptibles de vous accompagner dans votre projet. Pour cela, laissez un message ici. Au plaisir de vous accompagner dans vos développements. Anne de LANSALUT, Déléguée Générale de l'AFR.

Face aux écueils que rencontrent souvent les entreprises de rotomoulage (difficulté à constituer un groupe de stagiaires inter-entreprises, à libérer le personnel, contraintes liées aux coûts de déplacement…) le conseil d’administration de l’Association Francophone du Rotomoulage (AFR) a acté que la formation sous forme de parcours en e-learning constituerait une réponse adaptée. Découvrir le module de formation au rotomoulage

Pas un jour sans que le plastique ne soit montré du doigt, réduit au «tout jetable», symbole à honnir de notre société d’hyperconsommation et désigné comme le seul (ou presque) responsable de la pollution des milieux naturels. Le propos est souvent simplificateur, réducteur, voire trompeur. Assimilé le plus souvent aux emballages plastiques, eux-mêmes assimilés à des déchets, le plastique est désormais sommé de disparaître. C’est oublier que, visible ou pas, le plastique est omniprésent dans nos vies. Polyvia publie des éléments objectifs de réponse au travers d’un Livre Blanc. Ce document n’est ni un tract ni un prospectus : il est le produit d’un travail de fond, étalé sur plusieurs mois au cours desquels ont été réunis les faits et les données qui conduisent à objectiver une démarche. Que certains la contestent sera de bonne guerre et le débat contradictoire est forcément positif, dès lors qu’il permet d’aller au fond des choses, laissant à distance caricature et mauvaise foi. Puisse cette contribution permettre de bousculer certaines idées reçues et certaines grilles de lecture, en convoquant cette dose de complexité et de nuance qui ne domine pas toujours les débats actuels. Le livre blanc de Polyvia : le plastique, l'atout bas carbone | Polyvia

Le 24 mars 2022, s’est tenue la Commission de Développement en présence de 30 industriels membres de l’AFR, reçus par la Société ANVI en Bourgogne. Plusieurs sujets étaient à l'ordre du jour : 1) Lancement du module de formation en E-learning dédié au rotomoulage, 2) Usage de matières plastiques issues du recyclage post consommation, 3) Construction d’un logiciel de planification de la production spécifique au rotomoulage. 4) Puis, les industriels ont soumis leurs propositions à propos des thèmes à retenir pour les prochaines Master Class de l’AFR et également sur le projet de construire une enquête de conjoncture spécifique à leur métier. Cette journée alternait présentation en séance plénière, travaux en sous-groupes et moments d’échanges et de convivialité.

L’AFR et POLYVIA FORMATION poursuivent leur co-développement d’un parcours innovant de formation en e-learning. En effet, après le premier consacré au process (les notions essentielles à connaître avant d’intégrer un atelier de rotomoulage), puis le second aux matières (celles utilisées en rotomoulage et leurs caractéristiques), le troisième module s’intéresse aux mesures de sécurité à maîtriser dans un atelier de rotomoulage. https://www.usinenouvelle.com/article/rotomoulage-quand-la-formation-tourne-a-l-innovation.N1774262

Nous venons de vivre une année 2021 particulière et pour nombre d’entre nous ses impacts sont nombreux, sur notre vie familiale ou professionnelle, nos priorités et nos projets. Bien que les carnets de commandes soient remplis, des nuages pourraient malgré tout venir perturber cet horizon en 2022, ayant notamment pour causes les difficultés d'approvisionnement en matériaux et équipements, les hausses de prix qu'elles provoquent, couplées à celles des énergies. Nos entreprises doivent par conséquent renforcer leurs capacités de développement et poursuivre leurs efforts d’innovation en matière de R&D et de Ressources Humaines. Pour accompagner les industriels de la chaine de valeur du rotomoulage, les administrateurs de l’AFR ont initié un plan d’actions en 3 points portant sur des préoccupations quotidiennes et pragmatiques : 1) Etude sur l’usage matières recyclées. Celle-ci s’articule en 3 phases et les résultats attendus seront à votre disposition en septembre 2022 : ü Phase 1 : rédaction du cahier des charges. ü Phase 2 : le sourcing des matières recyclées. ü Phase 3 : le suivi des étapes de qualification de la matière recyclée et remise du rapport final. 2) Lancement d’un programme digital pour renforcer l’attractivité de nos emplois et proposer des parcours de formation (en e-learning et présentiel) : ü Un premier module sur le process est finalisé, ü Un second sur les matières utilisées en rotomoulage est actuellement en phase de validation, ü Un troisième sur les mesures de sécurité à respecter dans nos ateliers va être lancé dans les toutes prochaines semaines. 3) Des Master Class en ligne qui ont permis, malgré la crise sanitaire, de réunir les acteurs de la chaine de valeur du rotomoulage. Dix sessions ont été proposées entre 2020 et 2021. En complément de ce plan, vous aurez sans doute observé et/ou utilisé les nombreux services qui alimentent votre quotidien : L’intelligence économique, notamment avec la lettre de veille hebdomadaire. Le service de « bourse d’affaires » qui permet de favoriser la mise en relation avec des clients à la recherche d’une solution en rotomoulage. Le site internet rotomoulage.org propose un espace privé réservé aux membres qui y trouvent des informations économiques, techniques, des actualités et des publications consacrées au process. Une forte présence sur les réseaux sociaux : LinkedIn, twitter afin de promouvoir nos actions et les acteurs membres de notre organisation. Une participation des membres de l’AFR et une présence au sein du réseau mondial d’associations (ARMO). Forte de ce réseau, l'AFR accompagne ses membres dans les évolutions techniques du rotomoulage et sur l’ouverture à de nouvelles opportunités de marchés. Une certitude, pour 2022 et au-delà, notre ambition restera de vous aider à anticiper vos besoins et de vous conseiller de façon permanente. Et au nom de tous les administrateurs de l’AFR et de sa Déléguée Générale, je vous souhaite une très belle année 2022 ! Le Président Antoine Machado

L'objectif ? Développer une offre de formation innovante, intégrant l’utilisation du numérique pour la traçabilité des parcours. Ce partenariat, signé en juin dernier, concerne plusieurs actions distinctes : deux modules de e-learning, l’un sur les principes essentiels de mise en œuvre du process en atelier, l’autre sur les mesures de sécurité à respecter en atelier. La seconde action concerne un parcours de formation spécifique au moulage par rotation, prévu en présentiel avec la création de plusieurs modules standards intra qui seront proposés aux entreprises de rotomoulage. Enfin, à plus long terme, il est envisagé que ces formations soient déclinées en version multilingue. Ces formations seront destinées aux salariés qui intègrent une société de rotomoulage, que ce soit en contrat de travail ou en intérim, mais également aux personnels déjà en poste pour parfaire leurs connaissances. Pour en savoir plus : L’AFR et Polyvia Formation signent un accord pour un parcours de formation novateur (polyvia-formation.fr)

Le 01/10/21 se tiendra une session en ligne exclusivement réservée aux membres de l’AFR. Nous leur proposons de découvrir une solution envisagée par le Groupe de Travail composé de 8 Rotomouleurs qui ont étudié différentes options, suite au cahier des charges établi par eux, précisant les données nécessaires à la construction d’un tel outil : · Données d’entrée (machines, moules, pièces…) · Données de sortie (aide au montage et à la planification, délais clients, évaluation du taux de charge machine, calcul du nombre d’opérateurs nécessaires…) · Et aussi, les préconisations d’usage (par exemple, lien ou non avec différentes solutions d’ERP). Dossier à suivre !

Le 2 juillet 2021, s’est tenue l’Assemblée Générale annuelle de l’AFR, à l’occasion de laquelle les actions menées au cours de l’année ont été présentées, suivies du vote des résolutions. Cette édition a été également l’occasion de procéder au renouvellement partiel du conseil d’administration, désormais composé de : • Cédric GUILLARD (ROTOMOD). • Daniel HUSSON (DT PLAST). • Walter JACONELLI (SAT). • François KIEFFER (BWT France). • Antoine MACHADO (ROTOMADE). • Bruno MAINGAINT (ROTOTEC). • Jean-Noël MARTIAL (ANVI). • Emmanuel ROSSI. • Pascal SENECLAUZE (OLIVO COLD LOGISTIC). • Abbas TCHARKHTCHI (ENSAM). • Erik THILLOY (CHEM TREND). L’Assemblée Générale a été suivie d’une session en ligne de la Master Class 2021 portant sur l’entretien des outillages par cryogénie et présentée par Stéphane LAFONTAINE (Société BSI). A noter que la prochaine session sera consacrée au thème suivant : « Rotomoulage conventionnel, électrique ou autres process ? les clés décisionnelles ». Elle se tiendra à la rentrée (date à préciser ultérieurement).

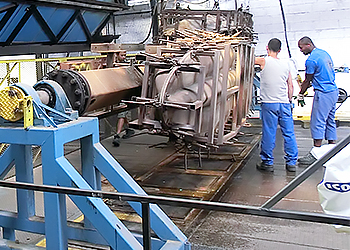

Depuis 2003, ROTOMADE, entreprise basée au Luxembourg, est spécialisée dans la fabrication de pièces techniques destinées notamment à l’industrie, à la récupération et au traitement des eaux, au divertissement, à l’agriculture, au mobilier urbain ou encore au design. Fidèle à sa stratégie d’innovation continue, l’entreprise adapte sans cesse son outil industriel afin de le mettre en parfaite corrélation avec les attentes du marché. C’est ainsi, qu’elle a opté pour la récente acquisition d’une machine (SAT VV 6000) complétant utilement son parc jusqu’alors composé de : · SAT C 3000 ; · SAT M 4000 ; · SAT VV 5000 ; · SAT S 2300. La machine VV 6000 ne passe pas vraiment inaperçue : 7,20 mètres de haut, plus de 10 mètres de largeur et environ 20 mètres de profondeur. Autant dire que son installation en janvier dernier a mobilisé toute l’ingéniosité des équipes de ROTOMADE pour relever le challenge de son implantation dans l’atelier. Convoyée depuis la Savoie jusqu’au Luxembourg par deux convois exceptionnels et trois semi-remorques, la réception a aussi nécessité des moyens de grutage et de levage alliant puissance et… délicatesse, afin de la positionner parfaitement sur l’emplacement qui lui a été dédié au cœur de l’atelier. Au-delà de son format imposant, ce nouvel équipement se distingue surtout par des capacités de production autorisant la fabrication de produits de grandes tailles : possibilité d’installer un outillage de 2,5 tonnes pour des corps creux pouvant atteindre plus de 20.000 litres. Ceux-ci s’adressent notamment aux marchés de l’assainissement, de la récupération d'eau, de l’agriculture… Il a aussi pour vocation de produire les pièces destinées au BIOROTOR (système de traitement des eaux usées entièrement modulaire). En effet, l’arrivée de ce nouvel équipement a également permis aux équipes chargées du développement de cette innovation de s’autoriser une plus grande liberté dans la conception et le design du Biorotor. Après une courte période de prise en main de la machine par les équipes de ROTOMADE, facilitée par leur maîtrise de longue date de la technologie, les premières pièces ont été produites dès février 2021, et désormais, ce nouvel équipement a toute sa place dans la gamme technique de la société.

L’AFR est fière d’accueillir depuis le début de l’année 2021, six nouveaux membres : FCI AQUATECHNOLOGY INNO INSIDE MOLD IN GRAPHIC PENN INDUSTRIES SEBICO ULTRAPOLYMERS Retrouvez-les, ainsi que tous leurs confrères de la chaîne de valeur du rotomoulage : https://www.rotomoulage.org/fr/les-acteurs.html

L’AFR a lancé officiellement le 22 avril 2021, la création de parcours de formation en E-Learning, en partenariat avec POLYVIA Formation. Lors de la première réunion, les industriels qui ont accepté de s’impliquer dans la construction de cette offre innovante ont validé deux axes prioritaires : · Un premier parcours consacré aux principes essentiels de mise en œuvre du process. · Un second aux indispensables mesures de sécurité en atelier. Ils ont aussi validé les cibles visées par ces parcours : · Prioritairement, toute personne destinée à intégrer une société de rotomoulage, en contrat de travail ou en intérim. · Le personnel déjà en poste afin de parfaire ou valider leurs connaissances. Comment cela fonctionne ? · Une progression pédagogique réalisée de façon intuitive et conviviale. · L’apprenant est invité à prendre connaissance du contenu de chaque module sous forme didactique intégrant les points essentiels sous forme de textes, graphiques, visuels, vidéos… · Un format adapté afin de ne pas décourager l’apprenant. Chaque chapitre n’excédant pas 15/20 minutes. · A l’issue du parcours, l’apprenant est invité à répondre à un quiz récapitulatif des points essentiels. Si ceux-ci ne sont validés par le quiz, l’apprenant peut alors retourner sur les thèmes non compris lors de sa première démarche. · La plateforme enregistre pour chaque apprenant sa progression pédagogique ce qui permet d’avoir une traçabilité des acquis. Gagner en efficacité, sécurité et traçabilité · Pour l’entreprise de rotomoulage, s’assurer que chaque collaborateur (présent ou futur) a bien intégré les bases théoriques essentielles favorisant une meilleure compréhension des consignes transmises sur site et de partager un vocabulaire commun. · Valider que le personnel en atelier (présent ou futur) a été informé des consignes de sécurité. L’AFR remercie très sincèrement les entreprises qui ont accepté de s’impliquer dans ce projet collectif. Pour toute question sur ce projet : a.delansalut@rotomoulage.org

L'AFR propose à ses membres un service de veille sur le rotomoulage au plan mondial (près de 1 000 sources analysées chaque semaine par une équipe de veille) et qui donne lieu, tous les jeudis, à l'envoi d'une "alerte veille rotomoulage" : il s'agit d'une synthèse de l'essentiel comportant un résumé traduit en français et le lien avec l'article original est disponible. A titre d'exemple, découvrez l'Alerte du 15 avril 2021. L'alerte de veille de l'AFR jeudi 15 avril 2021 Marché européen du rotomoulage fUn nouveau directeur et un projet d’agrandissement chez Rototec À Miniac-Morvan, près de Saint-Malo, l’entreprise spécialisée dans le rotomoulage de pièces en plastique pour l’industrie et l’agriculture a changé de propriétaire fin 2020. Elle devrait s’étendre dans la zone Actipole. Bruno Maingaint, 47 ans, est le nouveau directeur général de Rototec, entreprise installée à Miniac-Morvan (en Ille-et-Vilaine). Titulaire d’une maîtrise en plasturgie, il travaille depuis vingt-cinq ans dans le rotomoulage. Auparavant, il était en poste dans l’Est de la France avant de se lancer dans le consulting. Il a pris son poste il y a quatre mois, au moment du rachat de l’entreprise par la holding financière FB Industrie. Basée dans la Vienne, la société, dirigée par Philippe Dubouix, possède dans son escarcelle Agritubel (Vienne) et Andrieu Équipement (Aveyron) et désormais la PME de Miniac-Morvan. Lire la suite de l'article en cliquant ici :www.ouest-france.fr Danemark : le plasturgiste SP Group continue sa croissance La crise sanitaire n'a pas empêché le plasturgiste danois Groupe SP d'augmenter ses ventes et de ses bénéfices l'année dernière. Les ventes de la société ont ainsi augmenté de 8,2% pour atteindre 2,18 milliards DKK (293 millions EUR). L'EBIT a progressé de 21% pour se fixer à 215 millions EUR, et le bénéfice net a augmenté de 7,5% pour atteindre 151 millions DKK. Le rotomoulage fait partie des procédés utilisés par l'entreprise. (Article en Allemand) Lire la suite de l'article en cliquant ici :www.kunststoffweb.de Eloy Water : 𝐔𝐧𝐞 𝐣𝐨𝐮𝐫𝐧𝐞́𝐞 𝐚𝐯𝐞𝐜 𝐆𝐮𝐢𝐥𝐥𝐚𝐮𝐦𝐞 Chef d'équipe dans notre nouvelle usine de #rotomoulage, Guillaume nous raconte son quotidien et le parcours que réalise la matière brute jusqu'à son expédition en produits finis. Une journée type, étape par étape, pour mieux comprendre cette nouvelle technique de rotomoulage. Lire la suite de l'article en cliquant ici :www.linkedin.com SULO crée des #solutions pour faire des #déchets d’aujourd’hui les #ressources de #demain. Voici nos colonnes Fluence, premières colonnes produites spécialement pour le Grand Lyon, communauté urbaine en polyéthylène 100% #recyclés. SULO vous présente une colonne aérienne au #design soigné et respectueuse de l'#environnement, grâce à notre maîtrise de la technique du #rotomoulage au sein de notre usine #française de Chalon-sur-Saône. Lire la suite de l'article en cliquant ici :www.linkedin.com Marché international du rotomoulage f Remcon Plastics, Inc. annonce la création d'un trémie pour vrac sec dernier cri Remcon Plastics, Inc. annonce le lancement de son trémie pour vrac sec dernier cri et écologique. L'équipement, fabriqué à partir de polyéthylène, est réutilisable et destiné à des applications exigeantes. Il a été spécifiquement conçu pour la gestion des particules fines et les poudres à faible densité volumique. Le modèle de base se compose de deux pièces dont un cône à 60° et dont la capacité atteint environ14 mètres cubes. Fabriqué à partir de PE certifié par la FDA, le DBH-60/45 peut être utilisé pour des applications de contact alimentaire ou pharmaceutique, mais demeure suffisamment solide pour être utilisé par les industries plus lourdes. Remcon Plastics, Inc. est basée à Reading, en Pennsylvanie, et se targue de 36 ans d'expérience dans le rotomoulage. (Article en Anglais) Lire la suite de l'article en cliquant ici :www.prnewswire.com 12 designs pour faire entrer joie et couleurs dans votre jardin Vous avez le choix entre toutes les couleurs de l'arc-en-ciel pour les lignes courbes et fluides du fauteuil Raviolo. Conceptualisé par l'architecte et designer Ron Arad, ce fauteuil illustre parfaitement sa fascination pour l'équilibre entre la sculpture et la fonctionnalité. La forme du fauteuil est en fait une unique pièce rotomoulée à partir de polyéthylène. Sa structure continue est donc un véritable contraste entre sa surface extérieure nervurée et sa surface intérieure lisse et uniforme. (Article en Anglais) Lire la suite de l'article en cliquant ici :www.livingetc.com Nouveau navire : 2021 G3 SunCatcher Select 324 RC Le navire Select 324 RC incorpe de nombreux équipements pour passer une journée parfaite sur l'eau. Ses bases de siège en plastique rotomoulé offrent suffisamment d'espace de stockage pour ranger toutes vos affaires et les également les faire sécher. Le nouveau canapé intégré incorpore lui aussi un espace de stockage qui vous permet de choisir entre plusieurs options : poubelle, tiroirs, table pliable ou encore petits espaces privés. De quoi customiser son bateau comme on le souhaite. (Article en Anglais) Lire la suite de l'article en cliquant ici :www.boatingmag.com Procédés & machines de rotomoulage f La coûteuse transition des fours à gaz vers l'électrique De la taille d’une paillasse de laboratoire à plusieurs dizaines de mètres cubes, les fours sont des outils incontournables de la production industrielle. Ils fondent, cuisent, cémentent, sèchent, transforment la matière en lui apportant les propriétés attendues. Ils sont aussi de grands consommateurs de gaz et de fioul, participant activement au réchauffement climatique. Pour contribuer à l’objectif de neutralité carbone fixé par l’Europe en 2050, industriels et fabricants se questionnent sur leur électrification. Lire la suite de l'article en cliquant ici :Usine Nouvelle Energie Comment choisir le fluide thermique optimal pour la transformation des polymères Les polymères sont utilisés pour fabriquer tous types de produits industriels, des emballages au pièces aérospatiales. Les fabricants peuvent utiliser différents procédés pour mouler ces pièces, mais ils ont une constante en commun : la chaleur. Si la solution de chauffe n'est pas efficace, la productivité et la qualité du process vont en pâtir. Clive Jones, le dirigeant de Global Heat Transfer, explique les avantages de l'utilisation de fluides de transfert de chaleur pour le moulage des plastiques et liste les facteurs dont il faut tenir compte pour choisir le bon fluide thermique. Les solutions électriques de chauffage sont utilisées par plusieurs procédés, dont l'injection, l'extrusion et le rotomoulage. Ces systèmes tubulaires permettent de chauffer rapidement et d'atteindre la température voulue avec précision pour fondre au mieux les matériaux. (Article en Anglais) Lire la suite de l'article en cliquant ici :PANCT Vous recevez cet-email dans le cadre de votre abonnement à la veille personnalisée de l'AFR. Pour toutes questions relatives au traitement des données personnelles et pour toute information complémentaire sur la veille personnalisée, contactez a.delansalut@rotomoulage.org Pour vous désinscrire, suivez ce lien

RotoTrends explore les différents potentiels du rotomoulage mettant en lumière des applications où la technologie est capable d’ouvrir de nouveaux marchés, de développer des produits innovants et de travailler avec succès dans de nouveaux créneaux. Les projets développés en partenariat avec des instituts internationaux de design, et les produits industriels sélectionnés dressent un portrait fidèle d’une industrie constamment avide de nouvelles idées, désireuse d’expérimenter de nouvelles formes et de nouveaux matériaux, sensibles à la richesse internationale. https://armo-global.org/assets/images/RotoTrends%2004.pdf

Une opportunité de prendre connaissance des dernières avancées technologiques de la chaine de valeur du rotomoulage. 3 sessions proposées : Le vendredi 27 novembre de 10 h 45 à 12 h 30 (date limite d’inscription 20/11/2020) Le vendredi 4 décembre de 10 h 45 à 12 h 00 (date limite d’inscription 27/11/2020) Le vendredi 11 décembre de 10 h 45 à 12 h 00 (date limite d’inscription 04/12/2020) Pour en savoir plus : https://www.rotomoulage.org/fr/evenements-filiere-rotomoulage.html

Gestion efficiente de la planification de la production : l’AFR relève le défi. Si des outils existent depuis longtemps pour d’autres process de transformation, le rotomoulage derrière son apparente simplicité se révèle, finalement, bien plus subtil. Et c’est pourquoi de nombreuses tentatives de modélisation menées individuellement par des industriels semblent avoir été un parcours du combattant avec des issues diversement appréciées, voire l’abandon pur et simple du projet. Partant du principe que « l’union fait la force » l’AFR relève le défi, et son conseil d’administration a proposé aux industriels de s’intéresser collectivement à cet enjeu avec pour ambition la construction d’un logiciel de planification de la production spécifiquement adapté au rotomoulage. Précision étant faite qu’il s’agit de ne pas confondre cet outil avec un ERP, tout en y étant complémentaire. C’est ainsi qu’un groupe de travail composé de 6 entreprises s’est constitué et a tenu sa première réunion le 1er septembre 2020. L’enjeu essentiel pour le groupe de travail : quel doit être le périmètre à retenir pour que cet outil intéresse le plus grand nombre de rotomouleurs ? En d’autres termes, arbitrer entre la construction d’un outil trop « simple » (dans ce cas on douterait de son intérêt) ou trop sophistiqué (intégrant trop de variables ou de spécificités décourageant son usage). Le groupe de travail retient donc l’idée de créer un outil pragmatique qui pourra être évolutif et possiblement adaptable aux spécificités de chaque entreprise utilisatrice. La feuille de route est séquencée en plusieurs étapes : • Rédaction du projet de cahier des charges précisant notamment : • Le « tronc commun » du projet qui sera financé par l’AFR, • La propriété intellectuelle du développement, • Les exigences en termes de sécurité et de maintenance, • La possibilité de versions en langues étrangères. • Identification des sociétés externes à consulter. • Dépouillement des réponses reçues, préconisation du prestataire à retenir et validation du budget par le Conseil d’Administration de l’AFR. • Co-construction de l’outil entre le prestataire retenu et le Groupe de Travail • Phase « beta test » avec les entreprises volontaires. • Déploiement de l’outil selon un modèle économique différencié (industriels qui se sont impliqués dans la construction de l’outil, membres, non membres…). Le groupe de travail a choisi de travailler en « collectif » au rythme de deux réunions par mois en vidéoconférence. Lors de sa prochaine réunion, il s’attaquera à la détermination des « données d’entrée » à retenir pour la construction de l’outil. Contact : a.delansalut@rotomoulage.org

Lors du Conseil d’Administration du 13 Janvier 2020, les Administrateurs ont élu Monsieur Antoine MACHADO (Société ROTOMADE) à la présidence, succédant ainsi à Frédéric JENNEQUIN. Antoine MACHADO est diplômé universitaire en mécanique générale. Après, une première expérience dans l’automobile, il démarre l’aventure du Rotomoulage chez SMOBY en 1989. L’expérience ainsi acquise successivement chez LITTLE TIKES et RUBBERMAID lui permet ensuite de développer son projet industriel aboutissant à la création, en 2003, de la société ROTOMADE.Aujourd’hui, sa société basée à Ellange au Luxembourg et qui est reconnue pour sa maitrise du process, compte neuf filiales à travers le monde distribuant essentiellement des produits pour l’assainissement.Dynamisme, pragmatisme et persévérance sont les valeurs portées avec enthousiasme au sein de l’entreprise. Le monde de l’entreprise comme celui de l’associatif, pour être pérenne, doit être représentatif. Rassembler au maximum tous les acteurs de la profession est donc une nécessité. Antoine MACHADO estime ainsi « que pour adhérer il faut donner de l’intérêt à la démarche développée et le faire savoir. C’est un long chemin admirablement porté par les adhérents et les représentants successifs dans le passé ainsi que par l’équipe actuelle. Qu’ils en soient tous remerciés ». A propos de l’ASSOCIATION FRANCOPHONE DU ROTOMOULAGE L'AFR, créée en 2001, rassemble Rotomouleurs, Fournisseurs de matériel, d’accessoires, de matières premières, Bureaux d’ingénierie et de conception, Centres de formation et d'expertise. Ces entités sont basées principalement dans l’hexagone, mais aussi sur des territoires plus lointains, tels que la Nouvelle Calédonie, la Guadeloupe, la Martinique. Font aussi partie de l’Association francophone des entreprises basées en Belgique, Espagne, Italie, Luxembourg, Maroc, Tunisie… L'AFR a pour objectif de se développer, d'apprendre à partager, d'interagir et de prendre en compte les besoins de ses adhérents. Son éthique est de rester indépendante pour représenter tous ses Adhérents et de leur fournir des services : veille technique et économique, normalisation, journées technologiques, benchmarking, mise en relations d’affaires, contacts internationaux, participation collective à des salons, rencontres thématiques... L’AFR est membre de la Fédération de la Plasturgie et des Composites et de l’Alliance mondiale du Rotomoulage (ARMO). www.rotomoulage.org Contact presse : Anne de LANSALUT, Déléguée Générale de l’AFR 21 Avenue Georges POMPIDOU 69003 LYON a.delansalut@rotomoulage.org

Résultats de l'étude menée au sein de la Rotomoulding Academy. La Rotomoulding Academy est une alliance informelle réunissant l’AFR (Zone Francophone), l’ARMA (Australie), ITRO (Italie) et ARMCE (Allemagne) . Sa double mission est de mutualiser les connaissances relatives au procédé du rotomoulage et d’autre part d’encourager la recherche et le développement sur ce procédé. Un thème de recherche commun a ainsi été mené dont l’objectif était de valider les capacités d’une sonde ultra-sons destinée à vérifier de façon non destructive la bonne cuisson des pièces. Ce dispositif ne se substitue pas aux solutions de type Datapaq ou Rotolog qui analysent par système de sonde la cuisson au cours de la fabrication. C’est plutôt un outil complémentaire « post production ». Les partenaires de l’Académie du Rotomoulage sont à juste titre fiers d’avoir été à l’initiative du projet et pensent pouvoir dans un futur proche publier un package pour l’industrie mondiale qui inclura les détails de l’équipement le plus approprié et une méthode de test détaillée.

Les rotomouleurs français sont très intéressés par comprendre les mécanismes mis en jeu lors du procédé de mise en œuvre par rotomoulage et les caractéristiques particulières des matériaux de rotomoulage. L’AFR a donc confié au Centre Technique Industriel de la Plasturgie (IPC) une étude en collaboration avec l’ENSAM – PIMM afin de déterminer comment des grades standards de PE pourraient être utilisés pour le rotomoulage Question posée : Un PE micronisé utilisé pour le moulage par injection ou l’extrusion peut-il être utilisé en rotomoulage ? Le point sur les recherches en cours a été présenté lors de la Commission de Développement de l’AFR qui s’est tenue le 15 novembre à Lyon et il en ressort qu’à ce stade de l’étude les résultats sont très prometteurs à petite échelle (essais en laboratoire). La prochaine étape est donc : essais à l’échelle industrielle en décembre 2019. Un dossier stratégique à suivre de près !

Un film de promotion et de communication sur le rotomoulage est à la disposition des Membres de l’AFR. Il se compose de 3 parties : · Explications sur le process · Quels sont les avantages du rotomoulage · Exemples de marchés et produits concernés par le rotomoulage. Ce film est disponible en version française et anglaise

Les 6 et 7 juin 2019, 65 industriels se retrouvaient à Lyon (dans les tous nouveaux locaux d’Allizé-Plasturgie) pour assister à l’édition 2019 de la Master Class organisée par l’AFR. Ils venaient d’Algérie, d’Allemagne, de Belgique, de France, d’Italie, du Luxembourg, du Royaume Uni et de Tunisie. Celle-ci était organisée en plusieurs temps : · Des interventions en plénière le 6 juin après midi et le 7 juin matin autour du thème : « OPTIMISEZ ! Pistes de réflexions et d’actions pour produire plus et mieux … avec moins ! » · Des rencontres avec les partenaires autour de « Table Top » : GERBALDO POLIMERI SPA, LYSIS TECHNOLOGIES, MAUS GMBH, PERSICO, SAPELMECA, SAT et TIP SERIGRAPHIE. · Des démonstrations d’usage d’ergo-squelette sur la plateforme technologique. · Des moments de convivialité propices aux échanges entre les industriels. · Et enfin, un temps particulier consacré à l’Assemblée Générale annuelle de l’AFR. Soulignons que cette édition était organisée avec le soutien d’Allizé-Plasturgie, de Conseil Formation Plasturgie, de la Fédération de la Plasturgie et des Composites, et du CTI IPC.

Nous sommes très fiers de participer activement à cet évènement mondial de la chaîne de valeur du rotomoulage. Merci à nos collègues Allemands de ce très beau programme, de leur accueil et d'une organisation parfaite.

L'entreprise vient d'être reconnue pour son système innovant de filtrage naturel à base de fragments de coco. Lire l'article complet

En 1945, Bruno Munari s’amusait à imaginer pour l’éditeur Zanotta la Chaise pour visites courtes, produite à seulement neuf exemplaires. Une pièce culte. Milan, Salon du meuble 2018 : la Plus Design Gallery dévoile à l’occasion de la semaine infernale du design-pour-tous-sur-instagram un programme insolite intitulé U-Joints Equation of Universal Lifestyle, auquel participe le gratin de l’euro-design d’auteur dont Pierre Charpin, Martino Gamper, Aldo Bakker et même Enzo Mari. On y découvre, entre autres oukases sinon prototypaux, tout du moins conceptuels, la chaise Delete Yourself imaginée par l’artiste-architecte Didier Faustino, inscrite dans le décor intégral du XYZ Lounge, nouveau restaurant que la Fondation Liedts-Meesen ouvrira à Gand le 31 mai. Deux versions : dossier rond et dossier en angle droit. Une seule couleur : gris éléphant. On imagine Babar assis dessus. Quant à l’assise, justement, on hésite entre le pilori, le supplice du pal et, après les bras en croix, les jambes en crucifix. Munari, toujours lui, pensa en son temps à une chaise « pour les restaurants bondés ». Faustino invente donc la chaise efface-toi-toi-même. Non commercialisé, cet exercice surréalistico-nihiliste, concède à la galerie milanaise sus-citée une série très limitée à huit exemplaires. Source de l'article : https://www.lequotidiendelart.com/articles/12355-retrecissement-progressif-de-la-zone-de-confort.html

Rotoplas est le rendez-vous triennal incontournable pour le monde du Rotomoulage. Avec 1067 participants dont 60 % de rotomouleurs, majoritairement des Amériques mais aussi de Chine, Indes, d’Asie et quelques européens dont deux rotomouleurs Français … Ce fut quantitativement un millésime. La conférence s’est tenue en 3 temps : visite de Rotomouleurs, conférences, exposition des produits/solutions fournisseurs. Un retour en image sur l'événement {youtube}M7u33AiseiU|1280|720|0{/youtube} Visite de Rotomouleurs L’industrie du Rotomoulage se porte très bien aux USA. Les sociétés investissent massivement. Le proverbe : « Il n’y a pas de grandes entreprises sans de grandes industries » se justifie à nouveau et force est de reconnaitre que l’association américaine ARM trouve beaucoup d’échos à ses initiatives.En introduction de la conférence nous avons pu visiter deux rotomouleurs américains. Notre tendance naturelle est de penser que les autres sont à notre image, mais c’est la curiosité et les différences qui nous font progresser. Nous avons été accueillis de façon cordiale, mais encadrés par un accord de confidentialité, ce qui est surprenant car l’avantage concurrentiel en Rotomoulage ne se situe plus à ce niveau depuis longtemps. Ce qu’il faut retenir de ces visites : La taille des entreprises : entre 16 et 19 000 M² ; 125 – 230 personnes Des parcs machines conséquents : entre dix et vingt Nos collègues US (à l’identique des Canadiens) font face, comme beaucoup d’entre nous à de grandes difficultés de recrutement (et de fidélisation) au niveau des opérateurs, ce qui explique l’actuelle organisation des équipes de production en 5/24 voire 2/4 avec une efficacité ‘soutenue’… L’association de technologies ‘cousines’ Rotomoulage et soufflage permettant d’ajuster les coûts, ce qui débouche sur l’idée que les entreprises sont d’abord connectés à des besoins marchés et que la technologie n’est qu’un outil pour les satisfaire …. A contrario l’automatisation/robotisation apparaissaient peu développées… L’organisation des flux de production est centrale et semble plus performante que chez beaucoup d’entre nous. L’alimentation matière est centralisée au maximum (panel couleur plus restreint…). Beaucoup de dry blending. Le personnel est fortement impliqué dans la communication de l’entreprise. Le contrôle qualité est renforcé aux pieds des machines, sans cependant se substituer au service qualité… Tracking unitaire des pièces en cours de production et stockage. Le tout associé à des ERP efficaces. Esprit de compétition entre les équipes de production (la performance de chaque équipe /machine s’affiche en continue sur d’immenses panneaux lumineux) Utilisation importante du Mold in Graphic Enfin une vision (‘we build trust’), des valeurs d’entreprise et une stratégie plutôt affirmées s’appuyant sur l’innovation. Au niveau des matières, le PE reste Roi. Le moussage PU présent et bien maitrisé. Plus surprenant le rotomoulage du PVC qui semble être plus présent aux US qu’en Europe ce dont nous pourrions nous inspirer car les applications se développent. Les Conférences sur les techniques de rotomoulage Si nous n’avons pas eu de communication révolutionnaire sur de nouvelles technologies, processus, le lieu fut néanmoins propice aux échanges (réseautage) et à percevoir quelques tendances significatives. Ainsi il est fort intéressant de comprendre comment le rotomoulage va évoluer en Chine, qui voit cette industrie ‘exploser’ avec près de 1800 unités. De façon similaire en Inde. Curieusement il n’y avait pas de thématique centrale… Quelques interventions plus commerciales qu’éducatives, d’autres déjà vues comme : "Apporter de valeur ajoutée avec le Design" ou "l’Evolution du prix des matières premières". Cependant quelques présentations bien structurées sur la qualité avec "l’amélioration des performances produits au travers de la qualité" (Nova, C.Belhumeur), "la mesure du fluage" (creep measuring de Nova) voire ‘ "l’optimisation du process control" permettaient de réactualiser (ou réveiller) quelques connaissances... Ces sujets sont connus de tous, même si pour certains, leurs mises en œuvre restent souvent, que partielle. Force est de reconnaitre, que nous disposons tous des informations et méthodes pour réaliser des produits de qualité, de façon compétitive. Le succès dépend plus de la rigueur d’exécution, que du manque de connaissances. Ce qui fut le plus interpellant de la visite à Rotoplas, résidait dans deux présentations qui nous rapprochent du Rotomoulage 4.0 : " L’optimisation par la simulation des modes opératoires (Dr. Joe Butterfield, Dr. Chris Tierney de la Queen’s University de Belfast). Autrement dit, comment avec un support logiciel (Delmia software par exemple) on peut simuler l’optimisation et la formalisation des différentes séquences de réalisation d’un produit. On simule les processus de l’usine numérique. En s’appuyant sur des étapes spécifiques, le logiciel permet également aussi d’entrainer l’opérateur à enchaînement des différentes phases. L’autre porte sur le constat de la difficulté à recruter des opérateurs et de les fidéliser avec des impacts significatifs sur la qualité, les accidents, les coûts de formations, la flexibilité et la performance en général…Comment l’automation, la robotisation avec une gestion des flux repensée peut/doit contribuer à cet enjeux, qui constitue une composante majeure du développement/futur de nos entreprises. Comment les entreprises de Rotomoulage doivent embaucher et créer de nouveaux savoir-faire comme des techniciens en automatisme ? Encore faut-il ne pas confondre ce que sont les Facteurs Clés de Succès et les Compétences Clés… Les composantes humaines et la fiabilité des processus au travers de l’automation restent un défi à la performance de nos entreprises et ce sera un facteur différenciant majeur dans un futur très proche. On ne peut éviter d’être copié sur ses produits, mais ce qui est plus difficile c’est d’être copié sur l’excellence opérationnelle car c’est une question de vision, de stratégie, de détermination et de rigueur. Ceci heureusement, est une qualité non brevetable… Les récompenses pour des pièces rotomoulées En marge des conférences ont été décernés des prix pour conceptions et réalisations de pièces rotomoulées exceptionnelles .Ainsi furent récompensées : The Intimidator par CENTRO un véhicule utilitaire composé de 11 pièces Rotomoulées. Le challenge étant d’assembler avec précision des pièces en métal, thermoformées et rotomoulées sans rupture de surface. Master Spas Inc. à été récompensée pour avoir réalisé un des premiers jacuzzis rotomoulé d’un seul tenant. Dutchland Plastics a été récompensée pour la réalisation de nombreuses pièces (différents coloris) constituant ce générateur électrique mobile. Retrouvez l'ensemble des supports des conférences dans l'espace adhérent L’AFR dispose d'un espace d'échanges de fichiers en ligne permettant à chacun de ses membres d'accéder simplement aux informations recuellis. Découvrir les services de l'AFR Accéder à l'espace adhérent Source : Philippe Goreaud - Président de l'AFR

La plasturgie et la pétrochimie européennes se préparent depuis plusieurs années à affronter des changements structurels inévitables sur le marché du polyéthylène. Ce dernier est en effet perturbé par des transferts de production à l’échelle globale. La construction et le démarrage de plusieurs sites de production de grande taille au Moyen-Orient, motivées par les coûts comparativement plus bas des feedstocks, concurrencent fortement les installations européennes qui perdent en compétitivité. Ces développements touchent particulièrement les grades PEHD et PEBDL produits via des procédés à basse pression. Les effets de ce changement structurel majeur se font sentir plus que jamais. Les plasturgistes sont de plus en plus régulièrement confrontés à des situations de crise, comme à chaque fois qu’un ordre traditionnel prend fin. Des problèmes d’approvisionnement et des pénuries apparaissent soudainement et fréquemment, et les industriels doivent s’adapter à leur nouvel environnement. 2011 ou la racine du problème Le printemps 2011 est considéré par certains analystes comme le point de départ de la situation actuelle. Les marges des producteurs de polyéthylène avaient en effet enregistré une forte croissance en 2010, pour s’effondrer au second trimestre de l’année suivante. Les PEBD-L et les PEHD ont d’ailleurs presque atteint leur niveau le plus bas à la fin de cette année, avec un spread de tout juste 100 euros/tonne avec l’éthylène. Seule la crise de 2008 avait provoqué de plus graves difficultés pour les producteurs, avec notamment des taux de marge négatifs. Les producteurs ont donc ressenti le besoin de consolider leur production et ont donc pris les mesures nécessaires. En conséquence, 10% des capacités européennes de production de PEHD et de PEBD-L ont été supprimées entre 2012 et 2015. Tableau 1 : Fermetures de sites de production de PE en Europe 2010-2015 (source : Polyglobe) Producteur Site Année de fermeture Capacités (tonnes annuelles) Matériau Borealis Beringen 2010 100 000 PEHD Versalis Porto Torres 2011 140 000 PEHD Versalis Priolo 2012 300 000 PEBD-L Dow Tessenderlo 2013 180 000 PEHD LyondellBasell Wesseling 2013 100 000 PEHD Versalis Gela 2013 300 000 PEBD Total Lillo 2014 70 000 PEHD Borealis Burghausen 2014 175 000 PEHD Repsol Puertollano 2015 95 000 PEHD Ces baisses de production ont été compensées par un sursaut des importations, notamment pour les PEBD-L. Elles ont augmenté de 200 000 tonnes en un an pour ce seul matériau (2010-2011) dans l’Europe des 28, pour atteindre 1,06 millions de tonnes en 2013. Les importations de PEHD ont quant à elle augmenté de 250 000 tonnes entre 2010 et 2011, pour culminer à 1,25 millions de tonnes deux ans plus tard. Cette croissance moindre des importations s’expliquait par la production encore sur-capacitaire de l’Union Européenne à cette époque. Les producteurs européens de polyéthylène ne se sont cependant pas contentés de simples mesures de consolidation. Ils ont également pratiqué un lobbying acharné auprès de Bruxelles afin de mettre en place des droits de douane sur les importations de PE en provenance du Moyen-Orient. L’UE a répondu favorablement à cette demande en augmentant ces taxes, qui sont passées de 3% à 6,5% le 1er janvier 2014. Cette nouvelle barrière à l’entrée a semblé porter ses fruits dans un premier temps, avec une baisse sensible des importations de certains grades observée la même année. Les volumes de PEBDL importés ont chuté de 300 000 tonnes et ceux de PEBD de 130 000 tonnes. Les exportations européennes d’autres matériaux ont en revanche augmenté sur la même période. Les producteurs de PEBD ont exporté 120 000 tonnes de plus, et les producteurs de PEHD ont augmenté leurs exportations de 125 000 tonnes, et ce malgré les consolidations pratiquées. Gare à l’euro faible défavorisant les prix du polythylène La hausse des exportations de certains grades de polyéthylène décrite ci-dessus laisse entendre que l’équilibre import-export de l’Union Européenne n’était pas uniquement influencé par les nouveaux tarifs douaniers. On observe en effet la survenue d’un nouveau facteur dès le milieu de l’année 2014 : la faiblesse de l’euro face au dollar US. Ce déclin de la monnaie européenne s’est notamment accéléré en 2015 et n’a malheureusement pas joué en faveur des plasturgistes. Les matériaux européens, rendus attractifs par des prix plus bas du fait causés par les fluctuations monétaires, se sont arrachés comme des petits pains dans le reste du monde. Les producteurs en ont donc profité pour réduire artificiellement l’offre sur-capacitaire du Vieux Continent. La faiblesse de l’euro rendait en revanche les importations plus coûteuses, réduisant leur compétitivité vis-à-vis des prix pratiqués sur le territoire européen. Or, ces prix bas n’ont pas fait que chasser temporairement les producteurs étrangers. Ces derniers se montrent encore réticents à vendre leur production en Europe, puisque leurs marges ne sont toujours pas considérées comme suffisamment importantes pour y revenir. Conjugaison de facteurs défavorables Après des années de consolidation de la production, l’offre européenne de polyéthylène est devenue légèrement déficitaire par rapport à la demande. Les sites de production sont d’ailleurs vieillissants, et nécessitent des cycles de maintenance plus longs, réduisant sensiblement l’offre de manière régulière. A cela s’ajoutent les incidents provoquant l’arrêt pur et simple de la production de certains sites, comme les Forces Majeures. Ces dernières ont été particulièrement nombreuses en 2015 et ont négativement impacté le marché européen des commodités. A cela s’ajoutent un faible volume d’importations de matériaux et la difficulté des plasturgistes à prévoir les livraisons en provenance de l’étranger pour qu’elles arrivent au bon moment. Dans un contexte de forte demande en polyéthylène, le manque d’investissements de la part des producteurs de polyéthylène a de quoi inquiéter. En situation de forte réduction de l’offre, un contexte d’ailleurs de plus en plus fréquent, les plasturgistes doivent ironiquement s’en remettre à l’augmentation des prix du polyéthylène . Seules des perspectives de marges attractives susciteront un regain des importations et donc un soulagement des tensions de marché. Sources : ARGUS Media, « Europe PP margins to outperform PE », 2017 Plastics Information Europe, « Annual Review 2015 », 2016 ICIS, « Europe polyolefins market to grow by 1% anually to 2025 – executive », 2017 Plasteurope, « European polyethylene market », 2016 L'AFR propose une veille économique et technique pour suivre les tendances du marché et accompagner les plasturgistes vers une meilleure lisibilité de leur environnement. Par exemple, le suivi des évolutions du prix des matières premières est matérialisé par un baromètre mensuel disponible dans l'espace adhérent. Découvrez l'ensemble des services proposés par l'AFR >>>

OLIVO fabricant français propose une large gamme de conteneurs isothermes professionnels destinés au transport des denrées alimentaires. Ces équipements, dédiés à la chaîne du froid, sont rotomoulés monobloc à double paroi. Avec la sortie du modèle BAC 320, OLIVO élargit son offre de conteneurs pour le transport de produits techniques à très basse température telle que la glace carbonique (environ -80°C). Ce BAC 320, au format palette europe, présente une très haute valeur d’isothermie. Son coefficient d’échange thermique très performant (0,35 W/m2.K) permet de réduire la sublimation de la neige carbonique pendant le transport. Le BAC 320 est également utilisé pour le stockage de la glace carbonique par l’utilisateur final (usine agro-alimentaire, laboratoire pharmaceutique, plate-forme logistique, …). Il a une capacité de 250 kg de glace carbonique. Les BAC 320 peuvent être gerbés par deux ou combinés avec les BAC 160 et BAC 420 pour optimiser les coûts de transport. Télécharger la fiche produit du BAC 320

Avec l'acquisition de la compagnie américaine Reduction Engineering Scheer Inc. (Kent dans l'Ohio) en octobre 2015, la société suisse Maag Pump Systems AG a ajouté les pulvériseurs au portefeuille produits du groupe Maag. Jusqu'à maintenant celui-ci était composé des pompes à masse fondue, des systèmes de filtration et des technologies de granulation ( système de refroidissement par eau ou par air ). Depuis le second semestre 2016, l'ensemble des activités de services et commerciaux de Reduction Pulverizing System pour le marché européen, Moyen-Orient et l'Afrique ont été centralisés à Grossostheim sur le site de Maag Automatik localisé à proximité de Francfort. En plus d'une équipe dédiée à la R&D, une salle de tests pour la pulvérisation a été installée et notamment équipée de 2 machines de différentes tailles. La première machine de type REX est utilisé pour des tests basiques ou pour produire des petites quantités d'échantillon. La seconde machine de type RE 85 XLP peut être utilisé pour conduire des tests dans les conditions de production. Avec le transfert de savoir-faire inter-départements à l’intérieur de ce département déjà existant de R&D, la société comme ses clients bénéficient de nombreuses années d'expériences dans le processus de transformation des plastiques. Ces expertises croisées permettent de préparer, de mettre en place et de documenter chaque essai répondant à un besoin unique de la clientèle. "En se focalisant sur nos activités de pulvérisation en l’identifiant comme un marché spécifique, nous avons créé les meilleurs conditions possibles à Grossostheim pour accompagner nos clients. Nos différentes entités nous permettent de mieux répondre à nos marchés respectifs et d’accroître notre présence " Alexander Datzinger, Business Development Manager Pulverizer à Maag AUtomatik GmBh La proximité des entrepôts et la ressemblance des pièces de rechanges réduisent les délais ainsi que les frais de ports. Le kit de rééquipement, qui permet l'utilisation de disques jetables dans tous les pulvériseurs de Reduction Engineering, sont disponibles en stock et peuvent faire bénéficier d'une économie de 15 à 20%. La répartition granulométrique : facteur de performance du rotomoulage La structure de la poudre, en particulier le choix de la répartition granulométrique adaptée à chaque application, rappelle l'un des facteurs importants pour le rotomoulage - outre le pic de température interne, la vitesse de rotation ou encore le système de chauffage et de refroidissement du moule. L'objectif est d'atteindre une taille maximale de 500 à 600u et une répartition spécifique dans cette échelle appliquée en fonction de l'application. La plus fine poudre fond en premier sur la surface chaude du moule et forme une couche compact et lisse sur les couches extérieures, alors que la portion grossière de la poudre génère la structure robuste et définit l'épaisseur de l'application. Le ratio entre les particules fines et grossières peut être adapté pour des applications spécifiques en ajustant des paramètres de processus adaptés. Un programme d'essai systématique et une expertise en ingénierie du processus et des applications dirigent vers une spécification propre aux propriétés requises de la poudre. Les tests standards et les méthodes de mesures, comme par exemple les analyses d'écran, les caractéristiques de début et les masses volumiques sont utilisés pour définir la qualité de la poudre produit et donneront une meilleure compréhension des caractéristiques attendues pendant le processus du rotomoulage. Une expertise étendue en technologie de pulvérisation Fondé en 1992 à Kent dans l'Ohio, Reduction Engineering Inc. développait et transformait à l'époque ses premiers pulvériseurs en proche collaboration avec des rotomouleurs locaux ayant pour but d'améliorer la technologie de pulvérisation. Les développements permanents et la croissance ont fait naître le portefeuille actuel avec 4 segments différents de pulvériseurs de différentes tailles. Jusqu'à aujourd'hui, plus de 800 pulvériseurs sont en fonctionnement dans le monde entier. Un design sobre pour une efficacité maximale {youtube}jFJ-peNlbn4|1280|720|0{/youtube} Aussi simple que le principe général d'usure du moulin, les détails de conception de certain composant technique sont essentiels pour la performance globale du pulvériseur. Le principal composant du pulvériseur est la chambre du moulin qui est orienté horizontalement afin d’éliminer l'influence de la gravité sur la distribution de la poudre et ainsi éviter l'usure irrégulière des disques. La chambre du moulin contient 2 disques de broyage : le disque haut, qui est stationnaire, et le disque bas en rotation attaché à un volant d'inertie et un arbre d'entrainement et connecté par des poulies et des courroies à la commande principale. Le moteur, facile à maintenir et utiliser, est monté à coté de la chambre du moulin. Le disque haut est connecté à un couvercle rabattable de la chambre du moulin et peut être refroidi avec de l'eau fraîche en cas de nécessité. En utilisant des tiges poussoirs, la distance entre les 2 disques peut être facilement ajustés sans ouvrir le corps du broyeur. La matière brute, principalement des granulés ou des chutes recyclées, est conduite dans la trémie par un alimentateur ou une vis. De là, la matière est ensuite transférée sur un système de tapis vibrant dans le centre du broyeur en passant par l'entrée et le disque stationnaire. Le ratio d'alimentation est contrôlé par le PLC du pulvériseur et automatiquement ajusté en fonction de la température dans le broyeur et de la charge moteur de la commande. Ensuite la matière passe par centrifugation et parfois à travers une fente conique se trouvant entre les 2 disques pour atteindre progressivement la taille souhaitée. Après avoir passé les disques la poudre est dirigé à l'extérieur du broyeur vers un cyclone qui se trouve sur le dessus de la mezzanine. La poudre est séparé depuis l'air à l'intérieur du cyclone et passe à travers une valve rotative pour arriver à la phase de tamisage composé de plusieurs filtres. la partie à conserver passe le filtre quant à la partie plus grande que la taille de la mèche va repartir au départ du processus. Le produit final peut être emballé directement en octabins ou en sacs. Universel, flexible et à l'écoute La réduction par pulvérisation peut être utilisée pour transformer pratiquement tous les types de polymères incluant également le caoutchouc, les objets qui se plastifie à basse température ou sensibles à la déchirure. Excepté l'utilisation de l'air ambiant comme fluides frigorigènes pour la processus de pulvérisation, le nitrogène liquide peut être utilisé pour refroidir le matériel dans une unité séparée précédent le pulvériseur, autant que la machine elle-même pendant le procédé de pulvérisation. En plus du processus de refroidissement, la conception du disque de broyage joue une rôle important dans efficacité du pulvériseur. La forme géométrique et la disposition des dents sur le disque sont les principaux facteurs influents. Ils déterminent la taille des particules et le niveau de température produit ( qui peut être gardé à un minimum pour permettre un meilleur débit ). Pour répondre à tous ces besoins, Reduction Engineering a développé de multiple disques adaptés pour les polymères courants jusqu'au applications particulières. Elle peut également se décliner en différents niveaux de métal pour s'adapter par exemple au usure par abrasion causée par les polymères ou leurs additifs. Pour élimer le délais et les coûts consommés pour réaffûter les disques, Reduction Engineering a introduit les disques brevetés interchangeables en début 2011. Au lieu de démonter disques puis les retourner, les disques interchangeables sont simplement remplacés par des nouveaux disques réduisant les coûts de transports et d’affûtage. Le disque est de 8 mm d'épaisseur et pèse 6 kilos. Comparé aux anciens disques utilisés, qui pouvait pesait 25 kg ou plus, les coûts de transports sont significativement réduit. Ainsi une série de disques interchangeables peut être envoyée rapidement. Le poids léger permet également de faciliter l'installation et de réduire le temps de remplacement des disques. L'ouverture passant au milieu du disque est 40% plus large dans le cas des disques interchangeables permettant ainsi une meilleur circulation de l'air ce qui accroît les capacités de refroidissement de la chambre de broyage et le débit par rapport aux anciens disques. Des kits spéciaux ont été mis en place pour passer sur la nouvelle technologie des disques interchangeables. Un autre paramètre important au delà de la configuration du disque est la distance entre les disques, le débit de granulé, la température à l'intérieur de la chambre de broyage, la valeur d'aspirations dans le tube de conduit et le dernier facteur mais non des moindre la taille de la mèche sur l'unité de tamisage. Un panneau de contrôle convivial La flexibilité et les facilités opérationnelles étaient l'une des priorités dans le développement du concept de contrôle. Le PLC est équipé avec un écran tactile qui montre tous les paramètres nécessaires et la visualisation du processus sur la page principale. Les paramètres critiques tout comme les valeurs minimum et maximum de l'intégration du système de sécurité sont protégés par un mot de passe et peuvent être changés uniquement par les salariés autorisés. Le Teleservice et la résolution de problème sont disponibles via une connexion Ethernet. Pour toutes informations complémentaires, faites une demande à notre adhérent sur la fiche membre >>>

Pour être rotomoulable, un polymère doit : avoir une viscosité faible pour être assez fluide au cours de la mise en œuvre être résistant à la chaleur pour éviter la dégradation lors de la transformation Les polymères thermoplastiques sont des matériaux formés par des très grosses molécules. Leur poids moléculaire est très important (entre d’environ 30 Kg/mole et plus de 1000Kg/mole). Pour cette raison leur viscosité à l’état fondu est très élevée. Pour diminuer la viscosité afin d’augmenter la fluidité du polymère, il faut augmenter la température de la mise en œuvre. Cependant nous sommes limités pour cette augmentation de température car le risque de dégradation du polymère à la température élevée est grand. En particulier quand le temps de cycle du procédé est élevé. C’est le cas du rotomoulage. En conséquence nous sommes devant deux exigences contradictoires. D’une part, nous devons augmenter la température pour augmenter la fluidité du polymère et d’autre part nous ne devons pas augmenter trop la température pour éviter sa dégradation. Du fait de cette contradiction, le rotomoulage de la majorité des polymères (masse moléculaire élevée et résistance thermique faible) est difficile. Les thermoplastiques sont classés en deux grandes catégories : Les polymères amorphes Pour ces polymères la température du rotomoulage doit être beaucoup plus grande que la température de transition vitreuse (Tg). A cette température, la viscosité doit être inférieure à 2000 Pa.s et le polymère doit être résistant à la chaleur pour ne pas se dégrader. Exemple : le PMMA (polymérisé en suspension) est rotomoulable tandis que le PMMA coulé avec une masse molaire très élevée (1 000 kg/mol) n’est pas rotomoulable car on n’atteint pas l’état liquide permettant la transformation du matériau. Les polymères semi-cristallins Pour ces polymères la température du rotomoulage doit être supérieure au point de fusion de la phase cristalline (TF). Les polymères semi-cristallins sont rotomoulables si : Leur point de fusion est faible Leur poids moléculaire (leur viscosité à l’état fondu) n’est pas trop élevé Leur stabilité thermique (résistance à la dégradation) est suffisante. Le polyéthylène possède un point de fusion faible (120-130°C). Il est résistance à la chaleur. Les polyéthylènes basse, moyenne et haute densité même avec un poids moléculaire relativement élevé, sont rotomoulables. En revanche, PE UAMW n’est pas rotomoulable ; car son poids moléculaire est trop important. Le PTFE et PEEK aussi ont un poids moléculaire très élevée. De plus, leur point de fusion est important. Ils ne sont pas donc facilement rotomoulable. Source : ENSAM

L’Ogo est une nouveauté pour le transport personnel de ceux qui sont bloqués dans un fauteuil roulant. Ce produit de Nouvelle-Zélande a été développé comme un système de commande mains libres intuitif, pour la liberté de mouvement et un maximum d’indépendance.

Le salon de la Plasturgie en France vous ouvre ses portes pour une 30ème édition très prometteuse ! Tenez-vous prêt ! Du 13 au 16 juin à Lyon Eurexpo, retrouvez les acteurs de la filière rotomoulage sur le stand de l'AFR (M6/N1).

Notre Collection représente le journal de bord des techniciens et designers qui sont comme des marins naviguant en haute mer vers l’inconnu. Le but est d’explorer : la collaboration avec les designers italiens permet au laboratoire de repousser les limites, élargir les points de vue, développer la créativité.

servicesréservés à nos membres

Les membres de l’AFR collaborent pour innover et trouver de nouvelles solutions techniques et de nouvelles opportunités. Rejoindre le réseau AFR vous ouvre à l’échange et au partage.

Ne manquez plus les moments forts de la filière et faites avancer votre entreprise pour lui offrir de nouvelles perspectives de développement.

Avec un service de veille technique et économique hebdomadaire et un accès aux dernières publications en ligne depuis votre espace abonné, votre connaissance de la technique et des opportunités de marché sont renforcées.